智能制造

NO.1热前齿轮加工自动线

“国家数控e代”技术,智能化生产热前齿轮加工区共有五条自动线,大幅度节约了人工成本的同时也提高了生产效率。利用“国家数控e代”技术,实现智能化生产;整线采用桁架机器人连线生产,实现少人化加工;自动线和物流无缝衔接,实现自动物流。

NO.2 热处理加工流水线

热处理加工流水线,连线自动化生产由两条连续炉、三台多用炉组成,加上先进的应力喷丸机和一套完整的渗碳淬火检验设备,使得产品质量得以保障。采用连线自动化生产,实现少人化加工。采用的“强化喷丸”技术,针对产品需要强化部位集中喷丸加工,实现产品局部提高强度,节约能源并提高产品质量。

NO.3 热后齿轴加工自动线

热后齿轴加工自动线,智能化机器人连线生产引进了欧洲系列先进设备,实施在线检测,大幅度保障产品质量的提高。其中近端的热后二轴加工自动线,采用桁架机器人连线生产,实现智能化、少人化加工;自动线和物流线无缝衔接,实现自动物流。热后一轴加工流水线,可实现内锥面凸面加工;采用内部单件流,实现多品种混线生产。热后齿轮加工流水线,可实现齿轮曲面扭曲修行降低噪音,高效加工4级精度齿轮加工;采用内部单件流,实现多品种混线生产。

NO.4 壳体加工自动线

壳体加工自动线,产品合格率99.9999999%这是由5条先进的生产线组成的智能加工组,实施在线检测,保证产品的精准度,保障产品质量。小车自动将上好料的托盘运送到机床内加工完成并送到下料工位,产品加工完后经两条自动物流线自动运输,经过清洗机清洗,通过检漏机检漏后下线。产品合格率达到了99.9999999%。

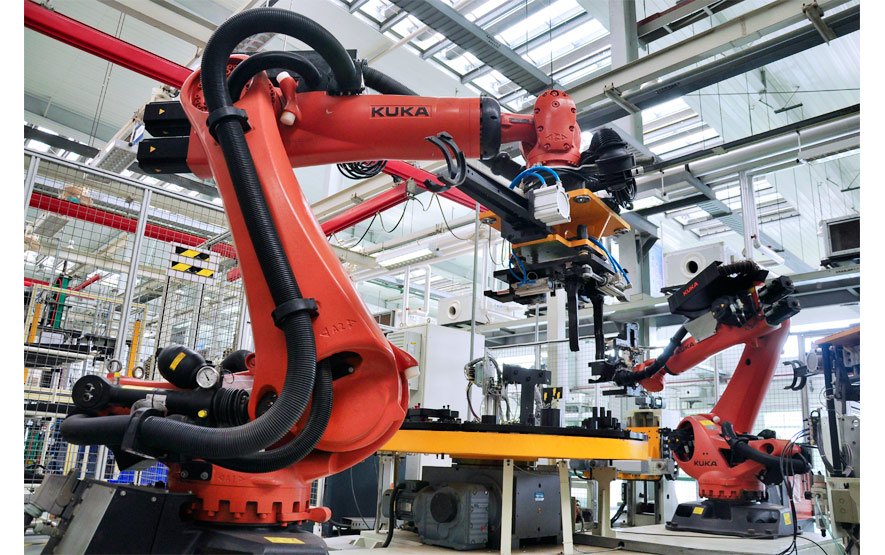

NO.5 总成组装自动线

总成组装自动线,客车、卡车变速器混线智能化装配智能装配高节拍流水线,不仅加工效率高、精度高,而且杜绝了加工中等待时间,实现了加工过程各工位的步调一致。实现客车、卡车系列变速器混线自动装配。超过10公斤的分总成均采用机器人全自动入箱,所有螺栓拧紧工作由机械手全程负责。通过RIFD系统自动读取变速器型号,采用MES生产管理系统,自动读取各工位装配信息并采集装配过程数据,再结合自动对齿机和自动测量机实现整个装配过程的自动和智能化。装配线有19项专利,获多项装配技术奖。工序实施在线质量控制,确保品质一致。

NO.6 总成涂装自动线

总成涂装自动线,实现无人化喷涂这里采用积放链支撑整个涂装线运作,全程智能操作,实现对合格总成的自动化清洗、风干、机器人喷漆、流平、烘烤和冷却。实现全系列变速器混线生产,整线采用2台机器人实现无人化喷涂,采用数据管理系统,实现过程控制。

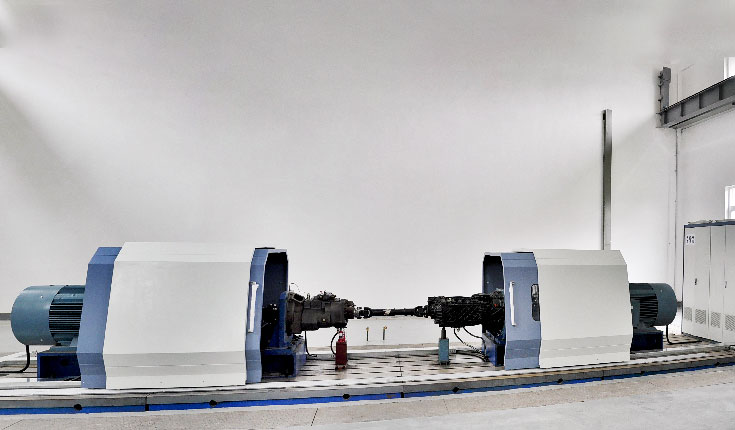

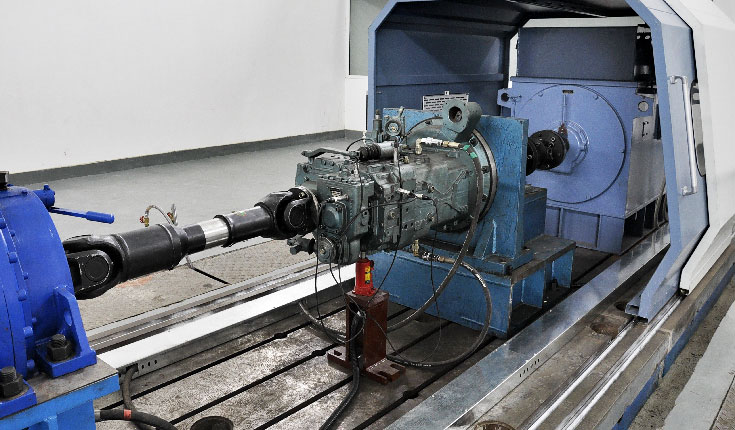

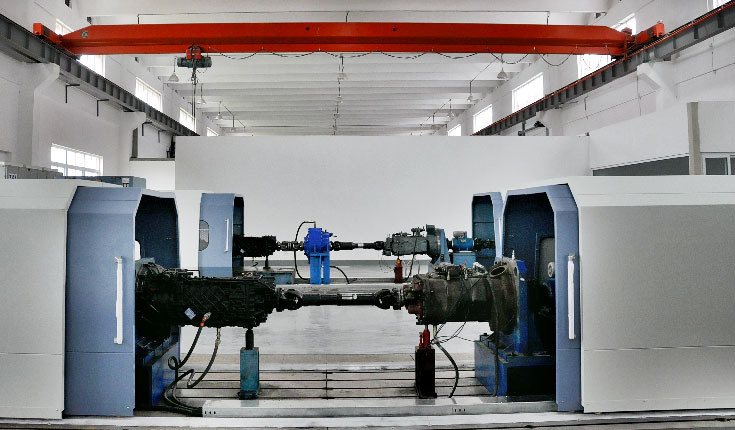

NO.7 试验台架线

试验台架线,自动试验检测变速器完成装配作业后,由转轨机械手将产品转到试验线上,进一步对变速器的噪音、扭矩、换挡流畅度、各信号开关进行检测,保证产品质量符合质量标准,满足用户要求。

綦齿传动智能制造基地从接单,生产,包装到运输各个环节,通过智能中心对车间,产线,设备的运行状态进行感知,按照事先设定的规则条件,进行生产计划的智能判断与决策,实现了流程智能、排产智能,在这个技术创新的时代,让我们共同期待,见证綦齿綦齿传动智能制造的美好未来。

字是艺术简化。商标图案设计说:按照一机部的统一规定,本来填上“綦江”两个字就行了,但是“綦”字笔划太多,钢印难做,此时国家正在推行第一批简化字,所以就成了现在图案上的“綦”字。

字是艺术简化。商标图案设计说:按照一机部的统一规定,本来填上“綦江”两个字就行了,但是“綦”字笔划太多,钢印难做,此时国家正在推行第一批简化字,所以就成了现在图案上的“綦”字。

渝ICP备08002172号

渝ICP备08002172号